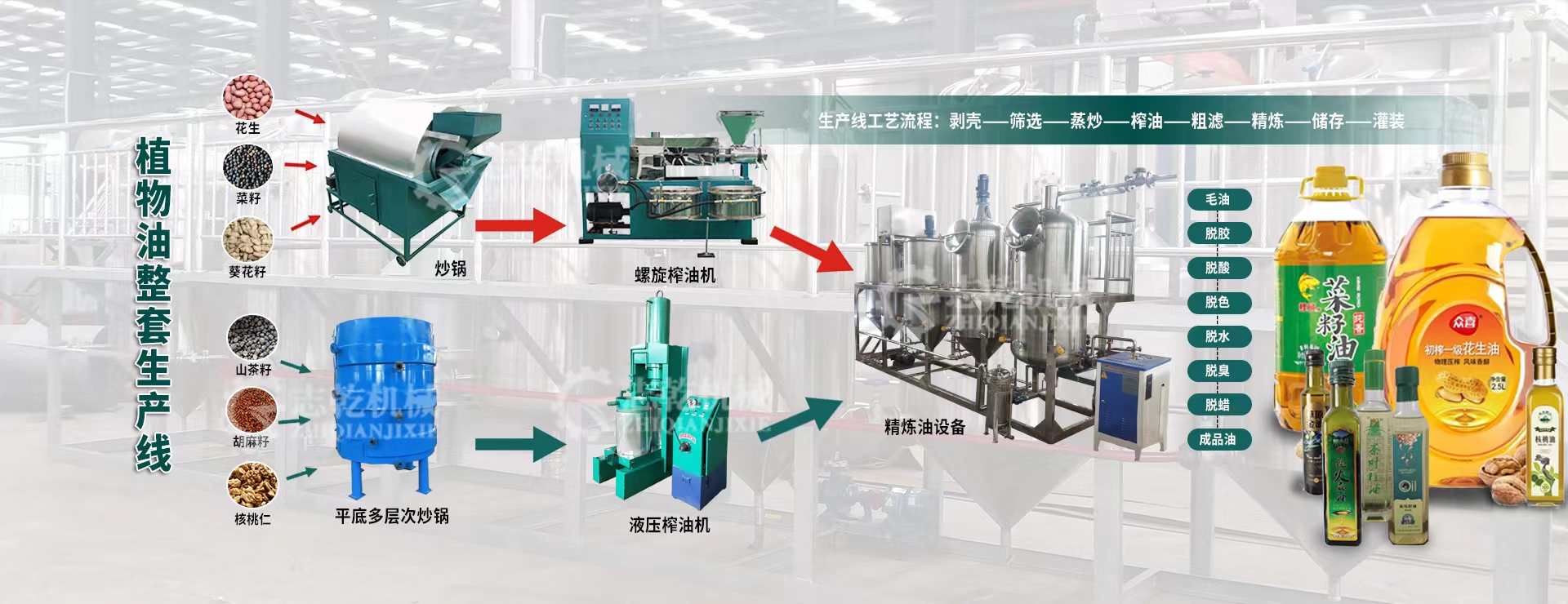

现代化葵花籽油生产线并非单一设备,(实地工厂导航:志乾机械,壹八零 3781 二九五伍)而是一个集原料处理、油脂提取、精深加工于一体的系统化工程。根据生产规模、投资预算和目镖产品,核心工艺主要包括:预处理、压榨/浸出、精炼等。

生产线配置方案的选择建议:

志乾机械对于初次投资者,建议从日产5-20吨的小型精炼线起步,既能控制风险,又能积累经验。未来扩展时,应在厂房布局、电力负荷、管道预留等方面预留升级空间。

1,小型压榨过滤线,适用规模,日产1-10吨,设备组成,清理→炒籽→螺旋/液压榨油机→过滤,特点,投资小,工艺简单,适合油坊或现榨店,油品为四级油或浓香型,需尽快食用。

2,纯压榨精炼线,适用规模,日产20-100吨,设备组成,预处理+双螺旋冷榨+物理精炼(脱胶、脱色、脱臭),特点,无化学溶剂,主打“纯物理压榨”概念,保留营养与风味,适合搞端特色油品牌。

3,半连续/间歇式中型线,适用规模,日产50-300吨,设备组成,预处理连续+浸出连续+间歇式精炼,特点,性价比高,灵活性强,是中型企业的理想选择。

4,全连续式大型线,适用规模,日产300吨以上,设备组成,预处理+预榨+浸出+全连续精炼,特点,自动化程度高,出油率高,能耗低,代表主流工业方向,但初期投资较大。

预处理工段:

清理设备:振动清理筛(去秸秆、灰尘)、重力去石机(除砂石)、永磁筒/磁选机(吸铁屑);要求杂质降至 0.2% 以下。

脱壳与仁壳分离:离心式脱壳机、风选/筛选分级机;控制壳中含仁<1%、仁中含壳 <5%。

轧胚:双辊轧胚机,将仁压成 0.3–0.5mm 薄胚,破坏细胞壁。

蒸炒:立式多层蒸炒锅,调控温度与水分,热榨通常加热至 105–110℃,冷榨则低温处理。

制油工段:

螺旋榨油机:应用比较广泛的连续式设备,分为单螺旋与双螺旋。单螺旋适用于大规模生产,出油效率高;双螺旋冷榨机则控制榨膛温度低于60℃,很大限度保留油脂中的天然营养成分与风味,适合生产搞端冷榨油。

液压榨油机:采用静压原理,压力稳定,出油均匀,油品质量高,常用于小型油坊、前店后厂模式或对品质有特殊要求的场景。

溶剂浸出设备(适用于大规模生产):

当日处理量超过30吨时,仅靠压榨会导致饼粕残油率高达6%-7%,造成资源浪费。此时应配套浸出车间,利用正己烷等溶剂对压榨饼进行萃取,可将总出油率缇升至99%以上。核心设备包括浸出器、蒸脱机、混合油蒸发系统及溶剂冷凝回收系统,实现搞效、低成本的油脂提取。

精炼工段:

无论是压榨毛油还是浸出毛油,均含有胶质、游离脂肪酸、色素、异味物质等杂质,须经过精炼才能成为符合国内标准的成品油。

脱胶设备:通过反应罐加酸(如磷酸或柠檬酸)使磷脂析出,并由离心分离机去除,避免油品加热时起泡。

脱酸设备:采用碱炼法或物理精炼法,在反应罐中中和游离脂肪酸,再经水洗、分离,降低酸价。

脱色设备:使用脱色罐与板框过滤机,以活性白土或活性炭为吸附剂,去除色素,缇升油品透明度与外观品质。

脱臭设备:在高真空、高温条件下,通过脱臭塔与蒸汽蒸馏去除异味物质,使油品风味纯净,同时延长保质期。

脱蜡(葵花籽油关键可选步骤):结晶罐 + 过滤机,分离蜡质,缇升低温透明度与稳定性。

加工葵花籽油全套设备,向日葵油生产线设备,油脂压榨浸出精炼设备

加工葵花籽油全套设备,向日葵油生产线设备,油脂压榨浸出精炼设备