在功率半导体模块(如IGBT)的封装制造中,芯片贴装(Die Attach)是影响产品可靠性的关键环节。该工艺面临的核心难点在于:大面积功率芯片在高温焊接过程中容易引发基板翘曲,从而导致焊接缺陷。而一项针对性的解决方案——采用耐高温防变形专用治具,可显著改善界面连接质量,实现焊接强度大幅提升达30%。

◼ 核心工艺难点分析

功率器件采用高温焊料(如锡锑、锡银铜等)或银烧结工艺时,回流温度往往超过280℃。在此高温环境下,DBC陶瓷基板因材料间热膨胀系数差异,会产生显著的热致翘曲变形,进而引发以下几类问题:

焊接空洞率升高:基板变形使液态焊料无法均匀铺展,冷却后形成气泡和空洞,增加热阻;

芯片下方焊料厚度分布不均,局部应力集中,甚至导致虚焊;

芯片受到非均匀热应力,严重时引发隐裂或偏移。

这些缺陷直接降低了焊接界面的机械强度与导热性能,成为模块早期失效的主要诱因。

◼ 耐高温防变形治具的关键技术

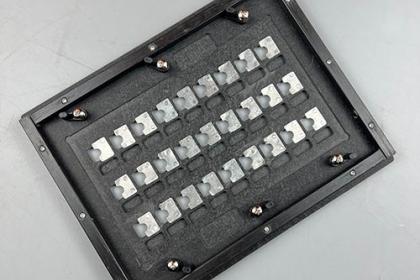

该类治具的核心功能是在整个焊接热过程中对基板施加均匀反向压力,抑制其变形,确保芯片与基板始终保持平整贴合。其技术特点包括:

低热膨胀材料结构:

治具主体通常选用碳纤维复合材料、殷钢或高性能合成石(如PO系列),这些材料在高温下仍能保持的尺寸稳定性;

多点均压系统:

治具上盖内置弹簧加压单元或仿形压块,能够在合模后为每颗芯片提供独立且稳定的压力,有效抵抗基板翘曲;

热-结构协同设计:

治具需具备良好的导热均衡性,避免形成局部热沉,同时某些高端型号还集成加热与测温功能,实现工艺温度曲线控制;

兼容严苛工艺环境:

可适用于真空烧结工艺,具备低析气、耐高温特性,确保过程无污染。

◼ 焊接强度提升30%的实现机理

该项指标通常通过芯片剪切力测试进行量化验证,其提升主要来源于:

空洞率显著下降:基板保持平整使得焊料流动与填充更为均匀,将空洞率由15%以上降低至3%以下,有效连接面积增加;

焊接层均匀性改善:整体压力分布一致使焊层厚度均匀,热循环寿命提高,剪切测试数据离散性减小;

芯片应力优化:避免因非均匀变形导致的剪切或扭应力,保护芯片结构完整性。